Ein wichtiger Baustein zur Herstellung hochwertiger Kunststoffartikel ist der Werkzeugbau. Hierbei werden präzise Spritzgusswerkzeuge produziert, die dank ihrer durchdachten konstruktion auch mehrere Arbeitsschritte in der Produktion eines Kunststoffteils vereinen können.

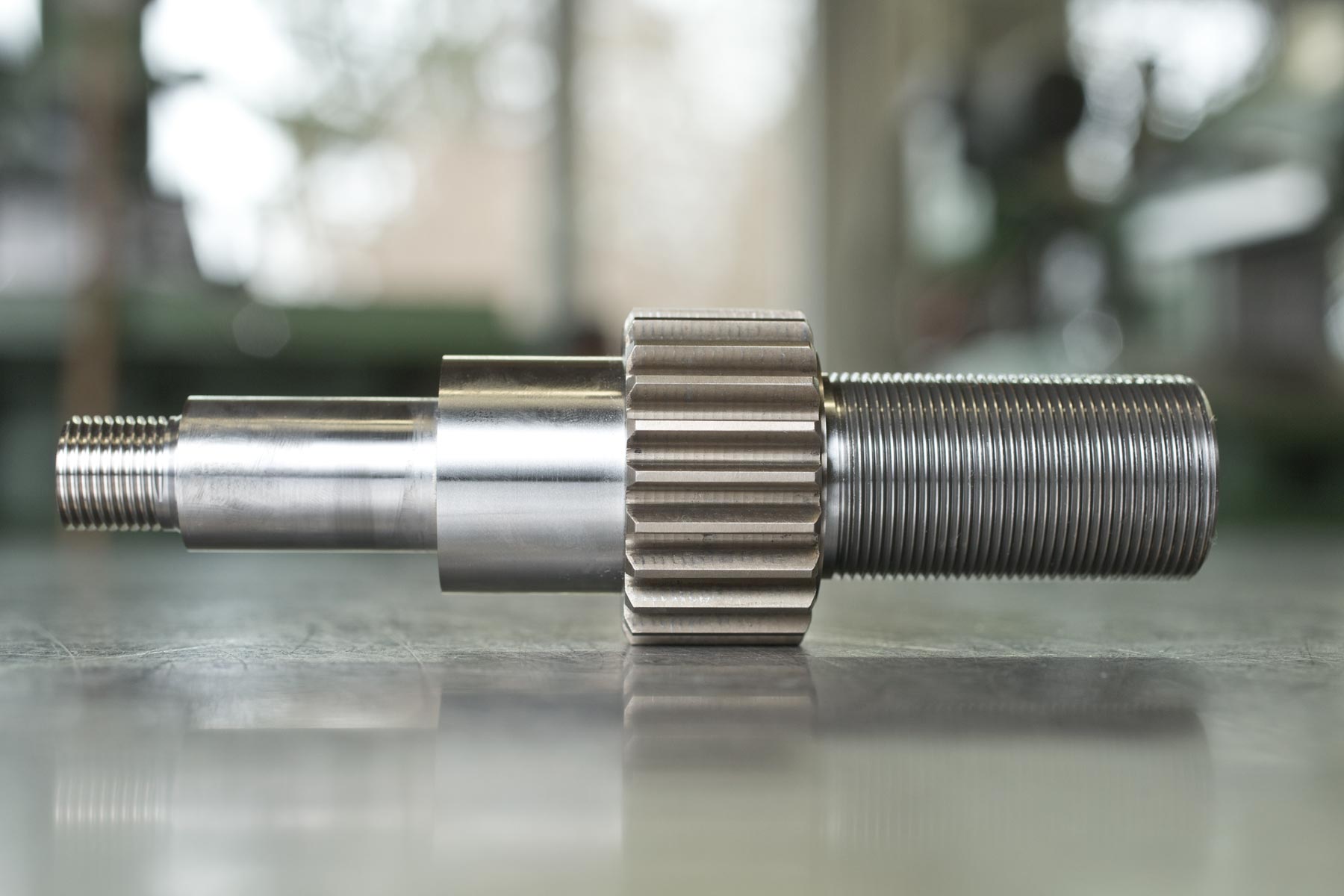

Ein beispiel für ein Produkt, bei dem wir mehrere Schritte einsparen konnten, ist die hier abgebildete Konusplatte mit hydraulischem Ausdrehkern. dies gelingt uns, in dem wir beispielsweise unterschiedliche Gewinde direkt im Werkzeug ausformen.

Die Alternative wäre, die Gewinde entweder nachträglich in einem gesonderten Prozess in das Kunststoff teil zu schneiden oder ein Metallteil in das Werkzeug einzulegen und mit dem Kunststoffteil im Spritz zu verbinden. Dies hätte jedoch einen weiteren Bearbeitungsschritt zur Folge, was zusätzliche Kosten verursachen würde.

Im vorliegenden Fall werden die Gewinde direkt im Spritzgießwerkzeug entfernt. Ein aufwändig gefertigter Gewindekern wird direkt im Werkzeug, z. b. durch ein Getriebe, angetrieben. So kann der Gewindekern, ähnlich einer Schraubenverbindung, vor der Bauteilentformung ausgeschraubt werden. Das Ergebnis ist ein freifallendes Kunststoffteil mit Gewinde.

Das hat zunächst höhere Werkzeuginvestkosten zur Folge, amortisiert sich aber über die Stückzahlen und bringt so erhebliche Kostenersparnisse.

Konusplatte mit hydraulischem Ausdrehkern (für die Entformung der Gewinde): Ein Produkt, bei dem wir mehrere Schritte einsparen konnten.

Konusplatte mit hydraulischem Ausdrehkern (für die Entformung der Gewinde): Ein Produkt, bei dem wir mehrere Schritte einsparen konnten.